Aluminium eloxieren - färben - schützen: ELektrolytische OXidation von ALuminium und -legierungen

Warum wird Aluminium eloxiert?

- Schutz von Aluminium durch molekulare Verbindung

- Schützt und färbt Alu und viele Legierungen

- Eigenständiger DIY-Prozess spart Zeit und Geld

- Vielfältige, kombinierbare dekorative Farbeffekte

Do-It-Yourself!

Aluminium vor Korrosion schützen

Aluminiumoberflächen färben

Eloxieren in einem Video erklärt. Mehr Infos zum Eloxieren finden Sie in unserem [Leitfaden].

Was genau ist Eloxieren bzw. Anodisieren?

Welche Zwecke erfüllt selbst eloxieren?

- Mithilfe des Eloxierens werden Aluminiumoberflächen gehärtet.

- Eloxal-Verfahren macht die Oberfläche korrosionsbeständig und länger haltbar.

- Aluminium wird durch molekulare Verbindung geschützt.

- Farbeinlagerung während des Prozesses mit Eloxalfarben möglich.

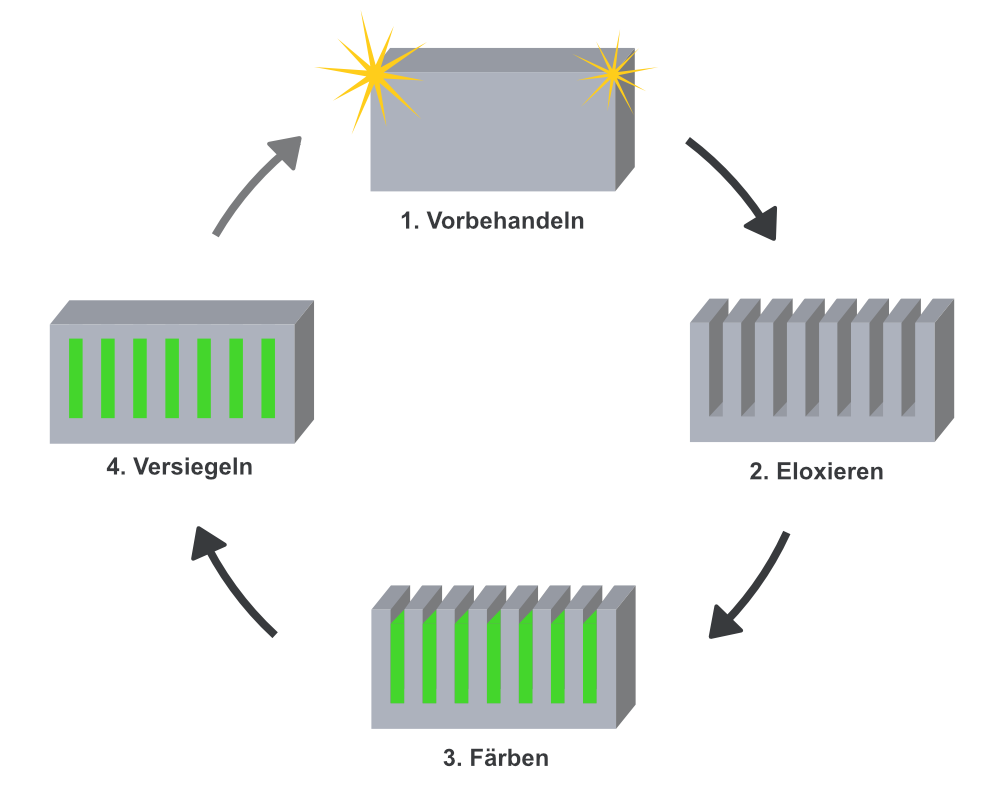

Die 4 wesentlichen Schritte des Eloxierens:

Vorbehandlung: Für optimale Ergebnisse ist die richtige Vorarbeit entscheidend. Für die mechanische Vorbehandlung wird das Werkstück poliert – bei der chemischen Vorbehandlung helfen unsere Produkte zur Vorbehandlung.

Eloxieren: In diesem Schritt findet der eigentliche Eloxierprozess statt, bei dem das Aluminiumwerkstück im galvanischen Aufbau anodisiert wird. Sobald der Strom fließt, wird Wasser an der Kathode elektrolytisch zersetzt. An der Anode reagiert der Sauerstoff mit dem Aluminium und eine Oxidschicht entsteht.

Färben: Beim Oxidieren/Eloxieren werden an der Aluminiumoberfläche Poren erzeugt, die es erlauben, in diesem Schritt Eloxalfarben einzulagern.

Versiegeln: Im letzten Schritt werden die Poren des

Werkstücks durch Abkochen versiegelt. Falls Farbe eingelagert wurde, wird diese

fest verschlossen in die Oberfläche eingelagert. Abwischbare Rückstände können auftreten - in diesem Fall wurde zuviel Farbe verwendet.

Zwischen allen Schritten wird mit destilliertem Wasser gespült.

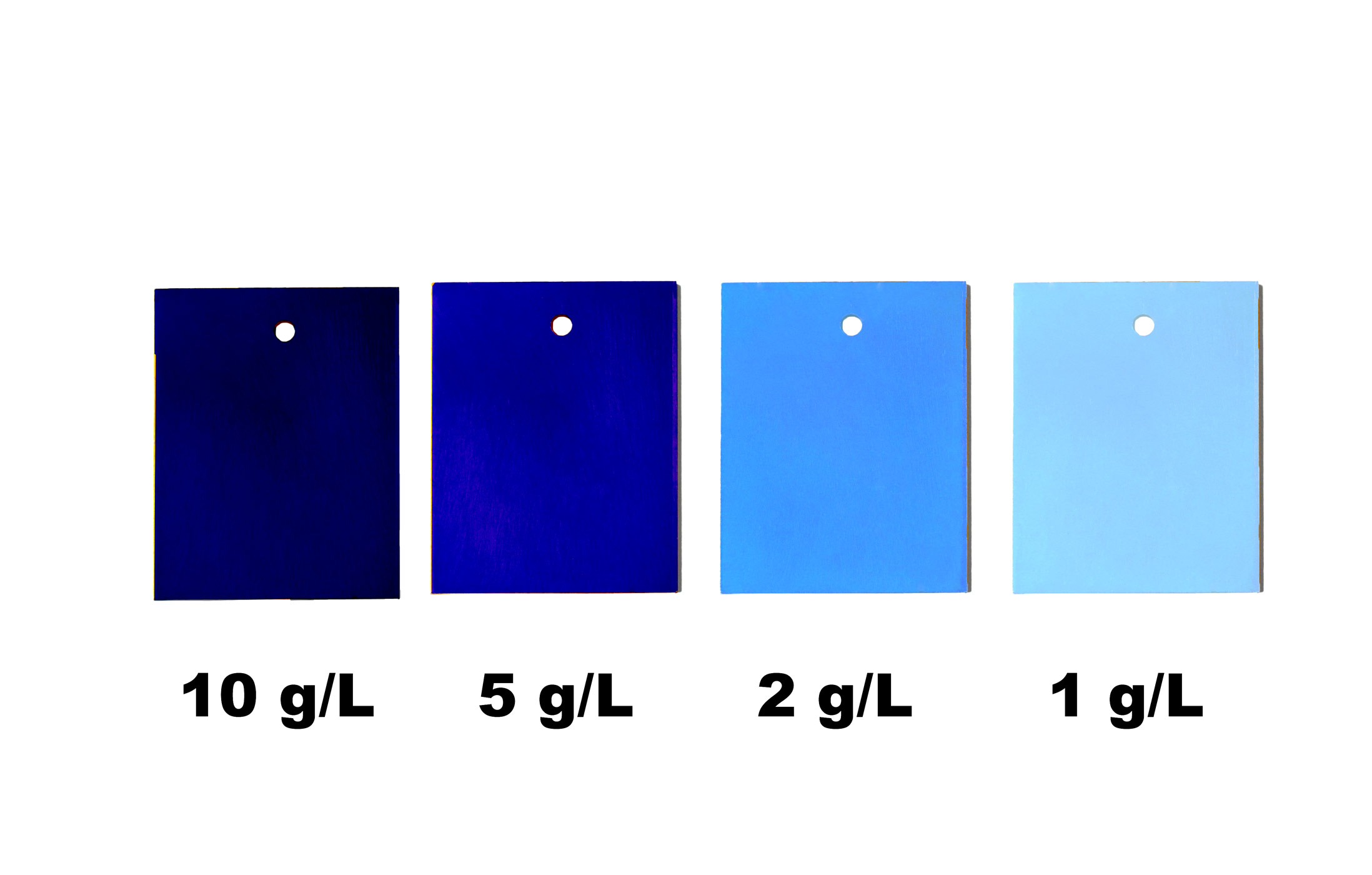

Die Mischung macht’s! Je mehr Eloxierpulver, desto besser.

Häufig gestellte Fragen zum Thema Eloxieren

Für das Eloxieren geeignet sind Aluminium und Titan. Wir empfehlen unsere Produkte ausschließlich für Aluminium

Unsere Produkte decken den Großteil der gängigsten Aluminiumlegierungen ab. Die Industrie entwickelt sich allerdings stetig weiter. Eine Übersichtstabelle über für das Eloxieren geeignete Zusammensetzungen finden Sie in unserer Anleitung zum Eloxieren.

In diesem Fall ist die Konzentration der Farblösung nicht hoch genug. Wir empfehlen 10g/L. Auch möglich: die Legierung ist nicht oder nur unzureichend für das Eloxieren geeignet. Eine Übersichtstabelle hierzu finden Sie in unserer Anleitung zum Eloxieren.

Beim Eloxieren wird die Oberfläche des Werkstücks in dm² berechnet und mit 1,5 multipliziert. Das ergibt die notwendige Stromstärke für Ihr Projekt. Sobald Sie diese an Ihrem Gerät einstellen, regelt sich die Spannung automatisch mit.

Nein. In die Lösung mit dem Eloxalbad dürfen nur Aluminiumstück und Titandraht eingetaucht werden. Die Krokodilklemmen dürfen nicht mit dem Bad in Berührung kommen.

.jpg)